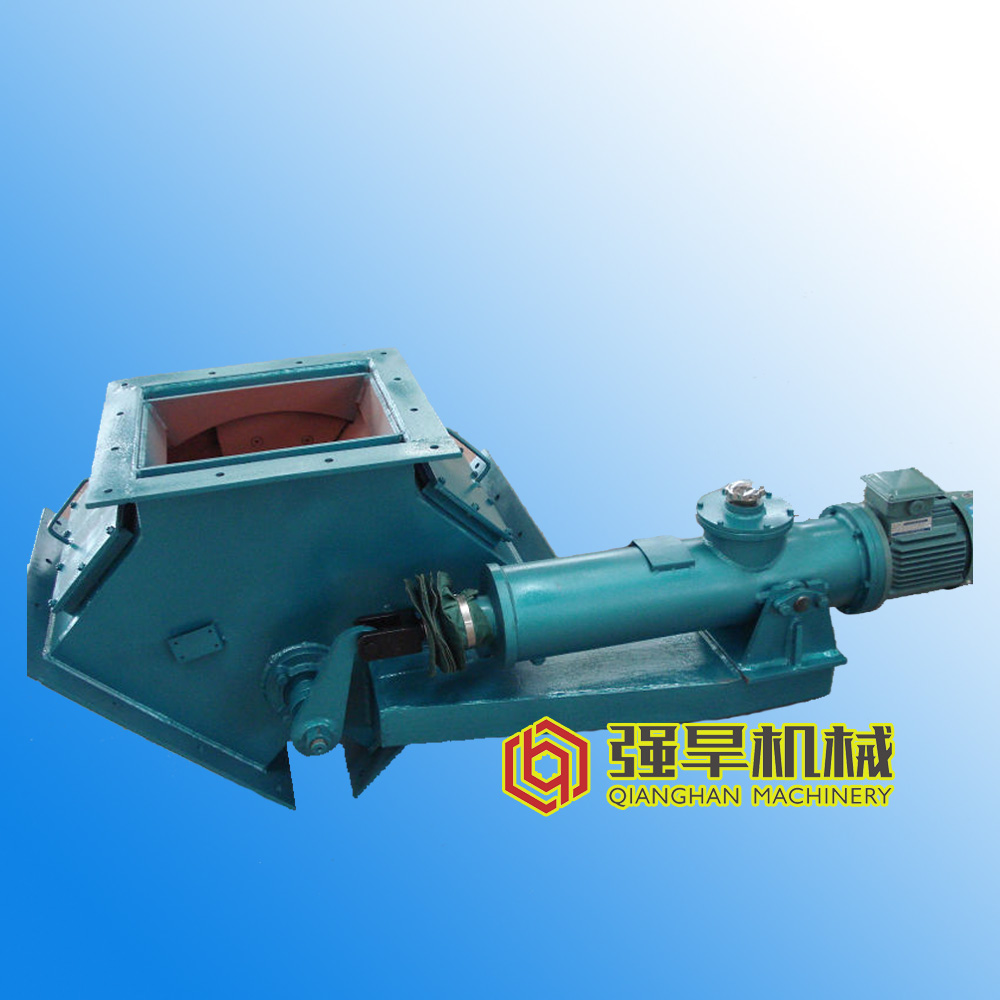

在流水線生產模式中,拆袋環節的卡頓會引發 “多米諾效應”,導致整條生產線降速或停機。大型高速拆袋機通過冗余設計與智能預警系統,實現單日 16 小時連續作業(無故障運行),處理量穩定在 500 袋 / 小時,為上下游設備提供持續物料供應,使生產線綜合效率提升 30%,成為制造業連續生產的關鍵保障。

雙工位交替作業消除停機間隙。設備采用 “A/B 工位并行設計”,A 工位進行拆袋時,B 工位同步完成上料準備,兩工位切換時間僅 1.5 秒(傳統單工位設備換料需 10 秒)。針對批量物料,系統可預設連續作業模式:當 A 工位料袋即將處理完畢,機械臂提前抓取 B 工位的料袋等待,確保無縫銜接。某化肥廠的數據顯示,雙工位設計使設備有效作業率從 80% 提升至 98%,單日處理量增加 400 袋。

重載部件強化應對持續運行損耗。核心部件采用高耐磨材料:機械臂關節使用陶瓷軸承(壽命 10 萬次,是普通軸承的 3 倍);切割刀片采用鎢鋼材質(硬度 HRC65),可連續切割 5000 袋無需更換;傳送帶表面覆蓋聚氨酯涂層(摩擦系數 0.8),耐磨損性能提升 2 倍。某水泥廠的實踐表明,強化部件使設備月故障率從 5 次降至 0.3 次,非計劃停機時間縮短 94%。

智能故障自診斷系統快速排除隱患。設備內置 32 個傳感器,實時監測電機溫度、軸承轉速、氣壓等 18 項參數,當檢測到異常(如電機過載、氣壓不足),立即啟動三級響應:輕微異常(如刀片磨損)自動調整參數(放慢切割速度);中度異常(如傳送帶偏移)觸發聲光報警并顯示維修步驟;嚴重故障則安全停機(保留當前狀態數據)。某飼料廠的反饋顯示,該系統使故障排查時間從 2 小時縮至 15 分鐘,減少停機損失 80%。

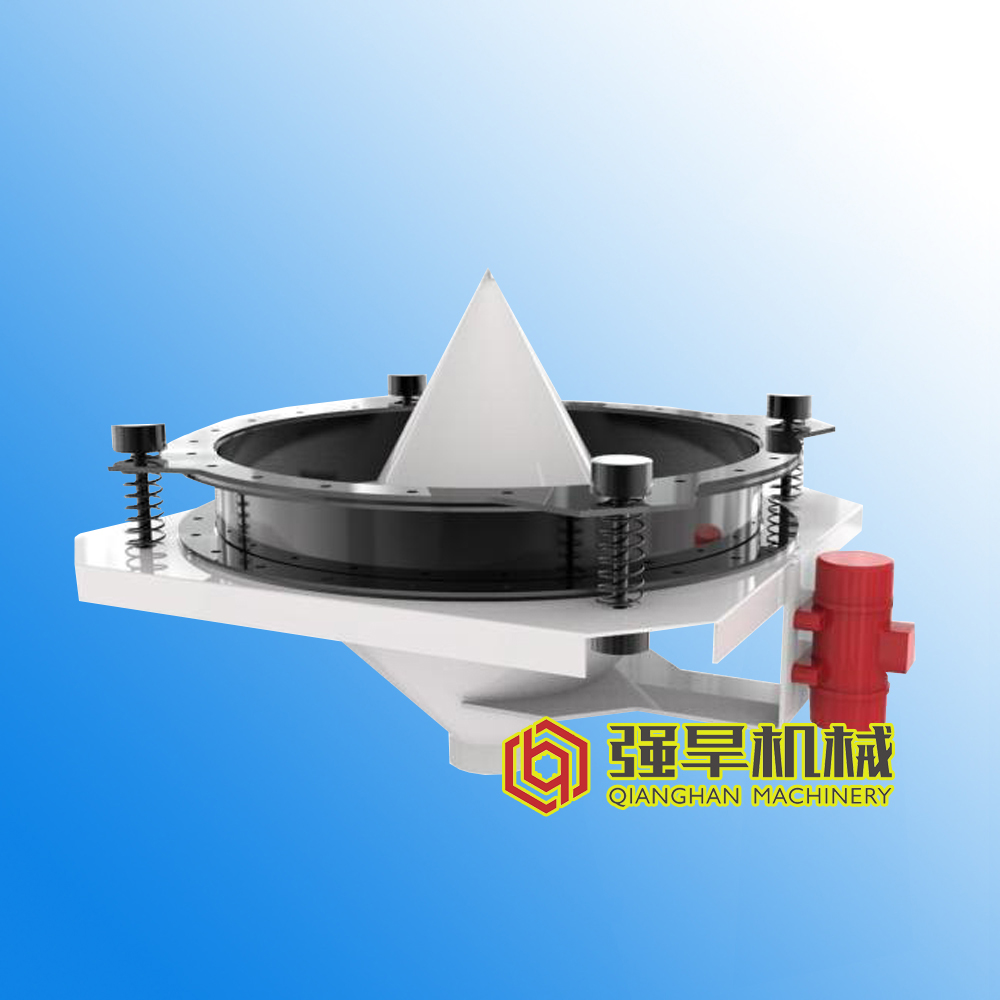

物料防堵塞設計保障流程順暢。針對粉體結塊、顆粒粘連等問題,設備配備多重防堵裝置:卸料口安裝高頻振動器(振幅 0.5mm),打散團聚物料;管道轉彎處設置氣流吹掃(壓力 0.6MPa),清除殘留堆積;篩網采用自清潔設計(每 10 分鐘反轉一次),防止細料堵塞。某面粉廠的數據顯示,防堵設計使物料通過率從 85% 提升至 99.5%,因堵塞導致的停機次數從每周 3 次降至 0 次。

負載自適應調節維持穩定輸出。當來料速度波動時(如人工上料快慢不均),設備自動調整運行節奏:料袋供應充足時,保持 500 袋 / 小時的高速;料袋短缺時,降至 300 袋 / 小時并發出補料提醒,避免空轉損耗。系統還能根據下游設備的料位反饋(如儲罐滿倉),自動放緩拆袋速度,實現供需平衡。某化工企業的統計顯示,負載自適應使設備與生產線的協同效率提升 40%,物料積壓或短缺現象徹底消除。

在追求 “零庫存”“快周轉” 的現代制造業,連續作業能力已成為設備核心競爭力。大型高速拆袋機通過 “不停機設計 + 智能保障”,為生產線提供穩定的物料流,使企業能夠承接更大批量的訂單。某綜合加工廠的轉型案例顯示,設備連續作業能力使其生產線日產量提升 50 噸,訂單交付周期縮短 2 天,市場響應速度顯著增強。