粉體物料的輸送與控制,向來是工業生產中的棘手環節 —— 面粉的易流動性、水泥的高磨損性、藥品粉末的易吸潮性,都對流量控制提出嚴苛要求。粉體閥門憑借針對性的結構設計與調控技術,能精準管控各類粉體的流動狀態,既避免堵塞、泄漏等問題,又確保輸送效率穩定,成為粉體生產流程中不可或缺的 “流量管家”。

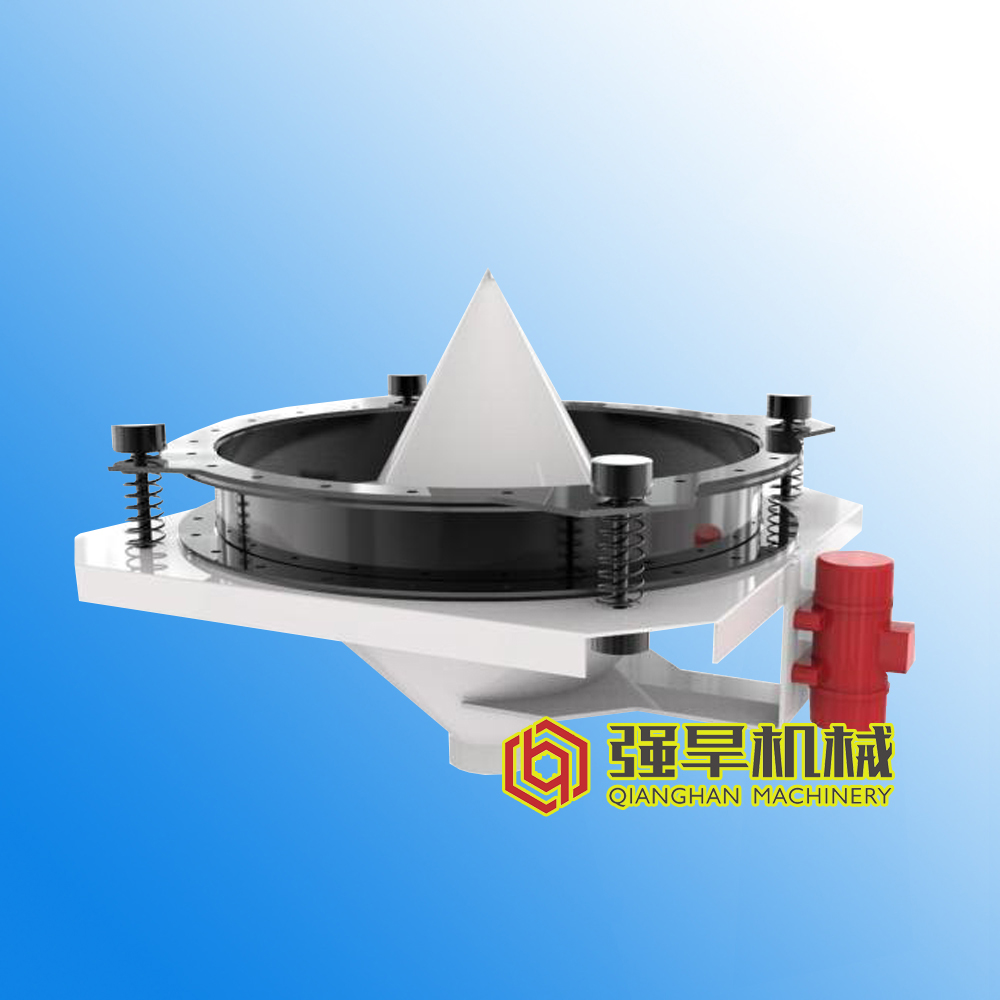

精準控量是粉體閥門的核心能力,其秘密在于閥芯與流道的巧妙設計。針對不同粒徑的粉體,閥門采用差異化的密封結構:處理微米級精細粉末(如醫藥中間體)時,閥芯采用彈性唇邊密封,配合 0.01 毫米的貼合精度,既能精準調節流量(控制誤差≤1%),又能防止粉體泄漏污染環境;輸送大顆粒粉體(如塑料母粒)時,流道內壁經鏡面拋光處理,配合 V 型閥芯設計,可通過旋轉角度線性控制開度,讓流量在 0-100% 范圍內連續可調。某食品廠生產蛋白粉時,曾因普通閥門控量不準導致混合工序原料配比失衡,產品合格率僅 82%;更換精準控量粉體閥門后,流量誤差控制在 0.5% 以內,合格率提升至 99.5%,生產穩定性顯著提升。

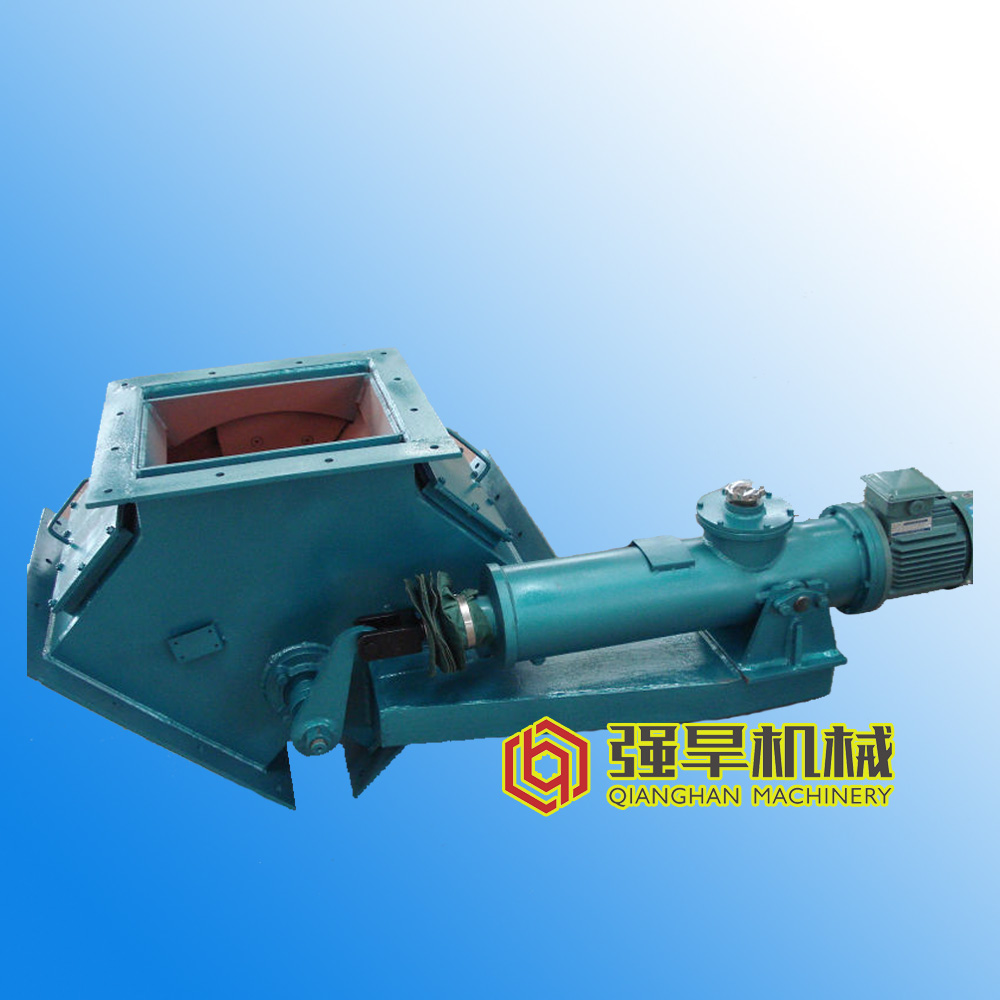

防堵設計讓粉體輸送告別 “卡殼” 困擾。粉體在輸送過程中易因靜電、濕度等因素結塊,普通閥門的直角流道或狹窄間隙常成為堵塞重災區。粉體閥門通過優化流道曲線,采用大曲率半徑的流線型設計,減少粉體在閥內的滯留死角;同時配備氣動敲擊裝置,當檢測到壓力異常時自動振動閥壁,防止粉體附著結塊。在水泥生產的輸送管道中,粉體閥門的防堵設計使堵塞頻率從每周 3 次降至每月 1 次,設備停機時間減少 80%;處理含糖粉體(如麥芽糊精)時,閥門的加熱保溫層能維持流道溫度在 50℃左右,避免粉體因吸潮結塊堵塞,確保輸送連續無中斷。

密封性能是保障粉體輸送潔凈與安全的關鍵。對于有毒有害粉體(如農藥原藥),粉體閥門采用雙層密封結構,內層為聚四氟乙烯材質防止腐蝕,外層為金屬波紋管實現零泄漏,確保有害物質逸出量≤0.1mg/m3;在食品級粉體輸送中,閥門與物料接觸部分均采用 316L 不銹鋼,并經過電解拋光處理,表面粗糙度 Ra≤0.8μm,符合食品接觸材料安全標準,避免粉體受到污染。某制藥廠的青霉素粉輸送系統中,粉體閥門的高氣密性設計不僅防止了藥品粉塵泄漏造成的安全隱患,還減少了原料浪費,每年節約成本超 20 萬元。

從化工原料到食品添加劑,從建筑材料到醫藥粉末,粉體閥門用精準的管控能力,讓性質各異的粉體都能按生產節奏穩定流動。它既解決了粉體輸送中的 “老大難” 問題,又通過高效控制提升了整體生產效率,成為連接粉體生產各環節的關鍵節點,為粉體工業的高效穩定運行提供堅實保障。