在礦石加工(如鐵礦石、石灰石、石英砂)與化肥生產領域,塊狀物料的拆包卸料是原料處理的首道關卡,但傳統作業模式長期受 “磨損快 + 效率低” 困擾 —— 礦石硬度高(莫氏硬度 5-7 級),人工拆包時錘子敲打易導致包裝袋破損、礦石飛濺,普通設備接觸部件 1-2 個月就會被磨穿;化肥(如尿素塊、復合肥顆粒團)易吸潮結塊,人工破碎耗時費力,且普通設備卸料時結塊堵塞通道,需頻繁停機清理(某化肥廠曾因結塊堵塞,單日停機維修 3 次,影響 50 噸化肥生產)。針對兩類塊狀物料特性,專業拆包卸料設備廠家提供塊狀物料拆包卸料機定制服務,以 “耐磨定制設計 + 高效卸包結構” 為核心,打造礦石、化肥專用解決方案。

定制化 “耐磨設計” 是設備適配塊狀物料的核心,針對礦石與化肥特性精準強化。針對礦石高硬度,核心接觸部件采用 “耐磨合金 + 強化處理”:拆包腔內壁鋪設 12mm 厚的 Mn13 耐磨鋼板(硬度達 HB300-400),可抵御礦石長期撞擊摩擦;破袋刀具選用鎢鋼材質,刃口經高頻淬火處理,硬度達 HRC60 以上,劃開裝礦石的厚編織袋時不易崩口;卸料通道采用陶瓷內襯,光滑且耐磨,避免礦石劃傷通道。某鐵礦加工企業定制的設備,運行 8 個月后耐磨部件無明顯磨損,較之前使用的普通碳鋼設備(3 個月即磨穿),使用壽命提升 2 倍以上。針對化肥結塊特性,除基礎耐磨設計外,定制時在卸料口加裝 “雙輥破碎裝置”,輥面采用橡膠材質(避免破碎時污染化肥),可將直徑≤100mm 的化肥結塊碾壓成小顆粒,配合卸料通道的加熱保溫層(溫度控制在 30-40℃),防止化肥吸潮二次結塊,確保卸料順暢。

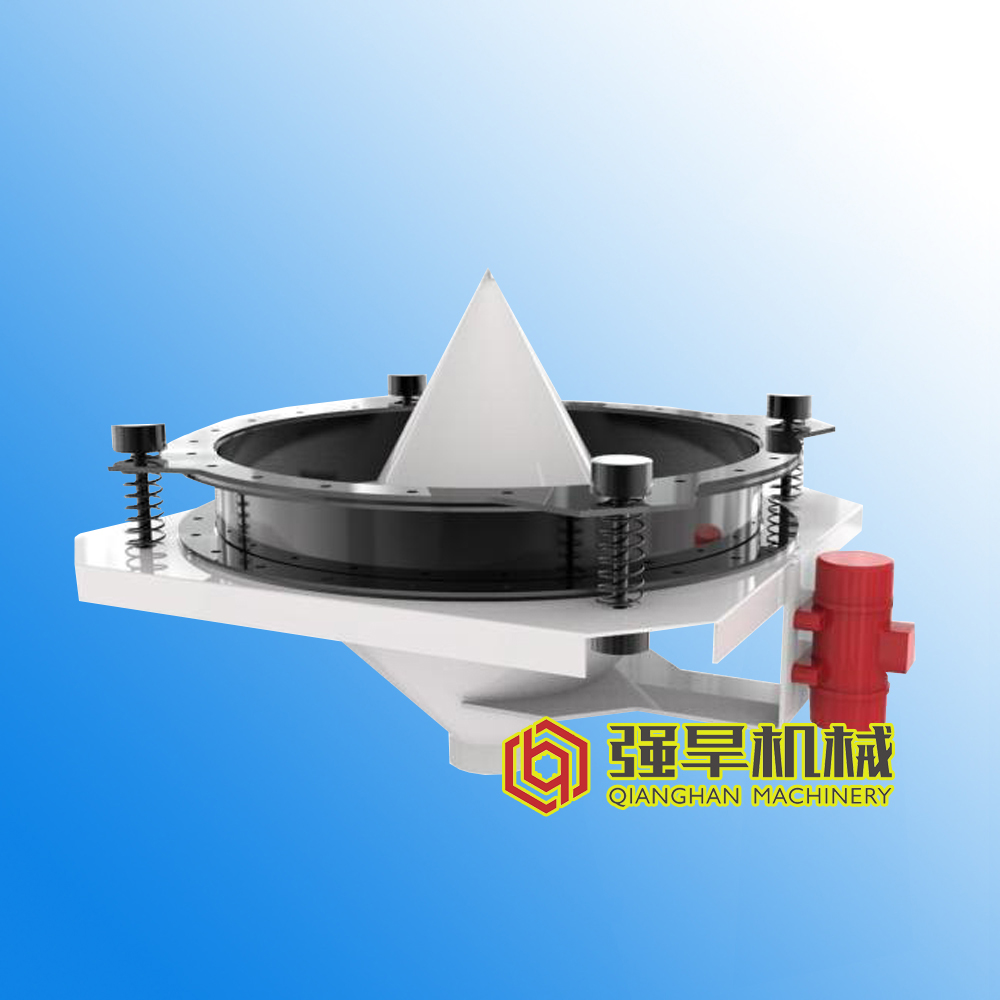

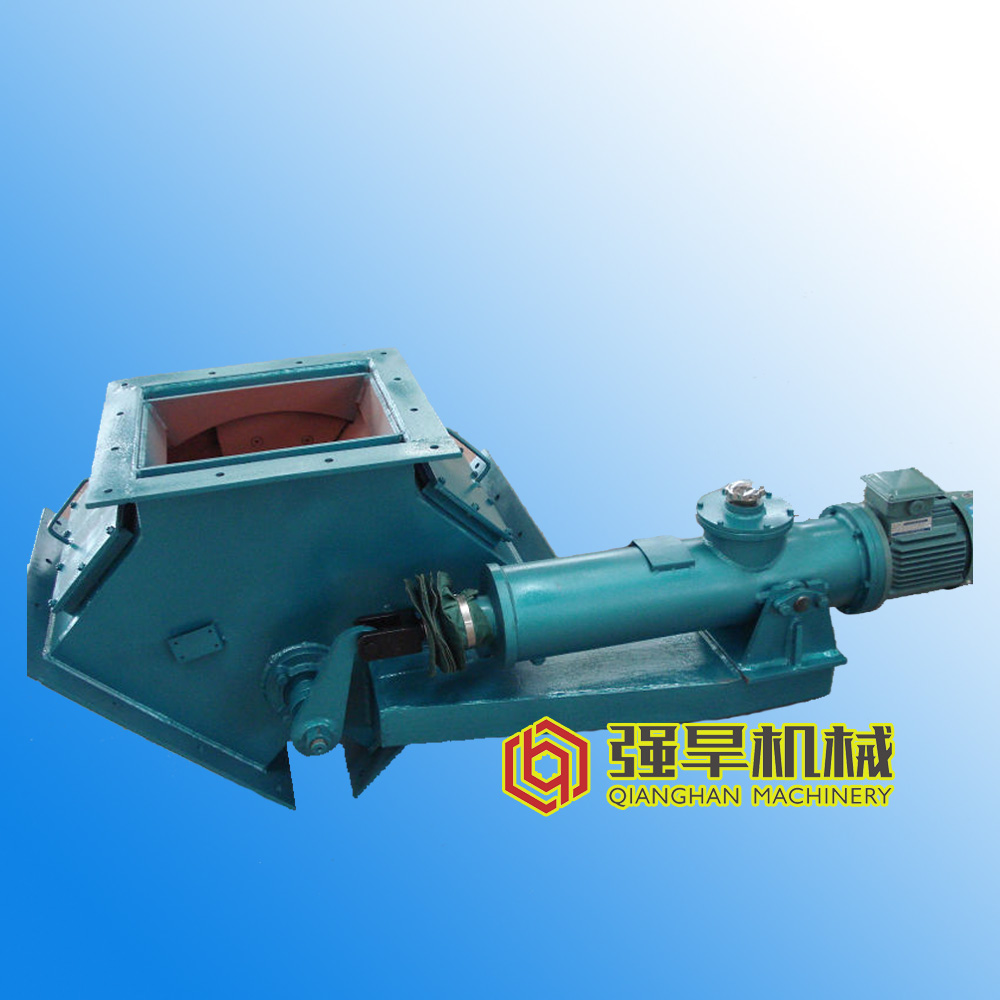

“高效卸包結構” 通過定制化優化,大幅提升塊狀物料處理效率。設備采用 “自動送包 + 強力破袋 + 輔助卸料” 一體化流程:針對礦石重包裝袋(50-100kg / 袋),定制加強型進料輸送帶(承重達 200kg/m),配合伺服電機驅動,送包速度達 0.8m/s;破袋環節根據包裝袋厚度,定制多組刀具布局(礦石袋用 3 組鎢鋼刀,化肥袋用 2 組橡膠刀),確保快速劃袋且不損傷物料;卸料時針對礦石比重高的特點,定制大口徑卸料通道(直徑 150mm),配合底部振動出料裝置,加速礦石下落;針對化肥流動性差,定制傾斜式卸料通道(角度 45°),配合氣動助流閥,避免化肥滯留。單臺定制設備每小時可拆包 60-100 袋,較人工效率提升 3-4 倍。某石灰石加工廠定制 2 臺設備后,日均拆包量從 600 袋增至 1800 袋,人力成本從 8 人降至 2 人,且礦石破損率從 10% 降至 1.5%。

設備的 “專用化定制細節” 進一步貼合行業需求。礦石專用款定制時,增加 “粉塵收集系統”,拆包腔密閉并連接脈沖除塵器,避免礦石粉塵外泄污染環境;化肥專用款則采用 “食品級材質”(與化肥接觸部件用 304 不銹鋼),且設備可快速拆卸清洗,符合化肥生產衛生標準,避免交叉污染。某復合肥廠定制的設備,清洗后內壁無殘留,通過食品級檢測;某石英砂加工廠的設備,粉塵收集率達 98%,車間粉塵濃度降至 0.3mg/m3,符合環保標準。

廠家的 “定制服務與售后保障” 確保設備適配性與穩定性。定制流程從工況調研開始,技術團隊上門確認塊狀物料硬度、結塊率、包裝袋規格等參數,3-5 天內出具定制方案;生產周期控制在 15-20 天,全程提供進度反饋。售后提供 1 年免費質保,質保期內免費更換耐磨易損件(如刀具、耐磨襯板);建立 24 小時技術支持,設備故障時 48 小時內技術人員到場維修。某化肥廠設備因破碎輥磨損,廠家 24 小時內上門更換,未影響生產進度。

從耐磨定制的壽命保障,到高效卸包的效率提升,再到專用化的細節適配,塊狀物料拆包卸料機定制服務精準解決礦石、化肥卸包痛點,為企業降本增效、保障生產連續提供可靠支撐。